液压锚杆钻车如何实现自动化或远程控制?

随着矿山开采、隧道建设和基坑支护等工程对施工效率和安全性的要求不断提升,传统液压锚杆钻车的自动化和远程控制技术应运而生。自动化与远程控制不仅能显著提高工作效率,降低劳动强度,还能大限度地保障操作人员的安全,减少事故发生。本文将详细解析液压锚杆钻车实现自动化和远程控制的关键技术、系统组成及应用优势。

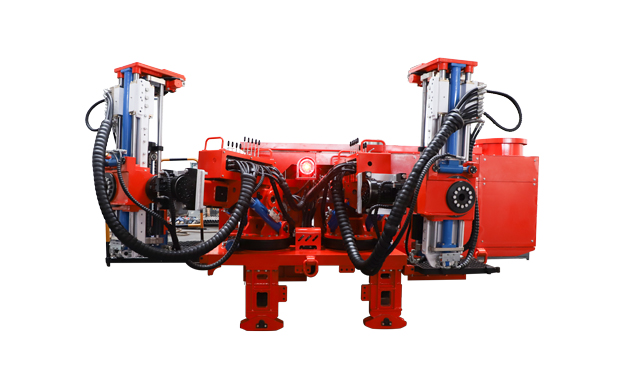

一、液压锚杆钻车自动化的核心技术

液压锚杆钻车的自动化主要依赖于以下几大技术模块:

1.液压控制系统智能化

液压系统是锚杆钻车的动力核心,通过智能液压阀门、比例控制阀和伺服驱动,实现对钻杆进给、旋转、倾斜角度和钻进速度的准确控制。

电子液压比例阀替代传统手动阀,实现流量和压力的精细调节。

伺服控制技术让动作更加平稳、准确,提升钻孔质量。

2.传感器与数据采集

自动化控制离不开对关键参数的实时监测,常见传感器包括:

位置传感器(编码器、位移传感器),监测钻杆位置和行程。

压力传感器,监测液压系统压力,防止超压。

力矩传感器,监控钻进阻力,防止卡钻。

倾角传感器,确保钻孔角度准确。

采集的数据通过工业总线传输到控制单元,作为闭环控制的反馈依据。

3.PLC及工业控制器

可编程逻辑控制器(PLC)是自动化系统的大脑,负责接收传感器信号,执行预设的控制程序,控制液压阀、驱动电机,实现钻机动作的自动化。

现代PLC支持人机界面(HMI)操作,操作员可以通过触摸屏查看设备状态,调整参数,实现半自动或全自动作业。

4.定位与导航系统

为保证钻孔准确定位,自动化锚杆钻车配备:

激光测距仪或超声波传感器,实现自动测量钻孔位置与深度。

GPS/北斗定位系统,尤其适用于露天矿山,实现钻机定位与路径规划。

三维激光扫描辅助环境建模,避免障碍物。

二、远程控制系统的实现方式

远程控制系统主要目的是实现对钻车的远程监控与操作,保护现场操作人员安全,适合危险或狭小环境。

1.通信技术支持

无线通讯(Wi-Fi、4G/5G、专网):实现现场设备与控制中心的实时数据传输与指令下达。

光纤通讯:在地铁、隧道等环境中实现高速稳定通信。

蓝牙或短距通信:用于短距离设备连接和现场辅助操作。

2.远程控制平台

通过PC端或移动终端软件,操作人员可实现:

实时查看钻机运行状态、液压压力、位移数据等;

远程启动、停止设备;

调整钻机参数(转速、进给速度、倾角);

故障报警接收及远程诊断。

远程平台通常集成视频监控功能,结合现场摄像头,全面掌握作业现场情况。

3.安全防护机制

远程操作须具备多重安全保障,防止误操作和网络攻击:

双重身份认证保证操作权限;

紧急停止按钮(本地与远程),确保意外情况快速停机;

数据加密传输防止信息泄露。

三、自动化与远程控制的综合优势

1.提升施工效率

自动控制减少了人为操作的反复调节和误差,使钻孔速度更快、质量更高。系统可根据地质情况自动调整钻进参数,优化作业节奏。

2.保障操作安全

传统钻机现场操作存在粉尘、噪音、高温和机械伤害风险,远程控制让操作员远离危险现场,大幅降低事故发生率。

3.降低人力成本

自动化减少对熟练操作工的依赖,降低培训成本,并能24小时连续作业,提升产能利用率。

4.便于设备维护

远程监控系统可实时捕捉设备异常,提前预警,帮助维护团队及时安排维修,减少突发停机。

四、实际应用案例

在隧道施工领域,某大型液压锚杆钻车通过集成PLC控制系统和5G远程操作平台,实现了:

自动准确定位钻孔位置,减少误差超过90%;

远程操控降低现场工作人员15人,提升安全性;

24小时不停工,工期缩短约20%。

在矿山开采中,自动化液压锚杆钻车结合地理信息系统(GIS),实现全矿区统一调度与监控,显著提升管理效率。

五、未来发展趋势

随着人工智能、物联网(IoT)、5G通讯的快速发展,液压锚杆钻车的自动化和远程控制将更加智能化、集成化。

智能算法将自动优化钻孔参数,实现自适应钻进;

大数据分析助力预测设备故障,提前维护;

虚拟现实(VR)技术将辅助远程操作,提高操控的沉浸感与准确性。

结语

液压锚杆钻车的自动化与远程控制技术是现代工程机械向智能化迈进的重要方向。通过集成液压智能控制、传感器监测、PLC自动化程序及有效通信网络,施工现场的效率和安全性得到了极大提升。未来,这一领域还将迎来更多创新突破,推动矿山和基建施工进入“无人化”“智慧化”新时代。